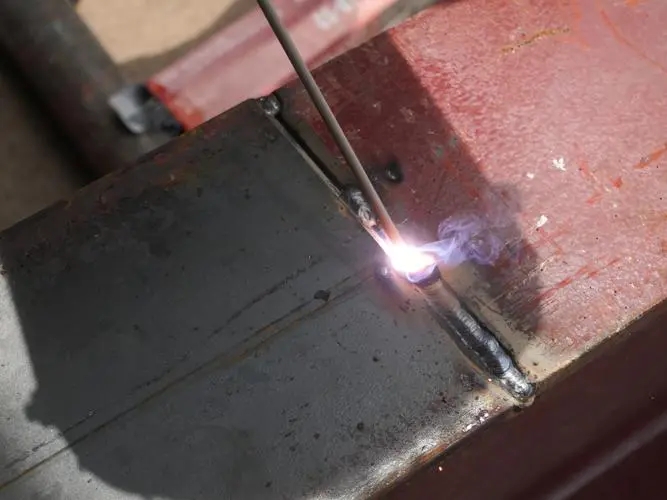

การเชื่อมชิ้นส่วนหล่อเหล็ก

การหล่อเหล็กชิ้นส่วนมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่าง ๆ เนื่องจากมีความแข็งแรงและความทนทานสูง อย่างไรก็ตาม ในบางกรณี ชิ้นส่วนเหล่านี้อาจต้องมีการเชื่อมเพื่อประกอบเข้าด้วยกันหรือซ่อมแซมข้อบกพร่องใดๆ บทความนี้จะกล่าวถึงกระบวนการเชื่อมชิ้นส่วนหล่อเหล็ก รวมถึงอุปกรณ์ เทคนิค และข้อควรระวังที่จำเป็น

อุปกรณ์:

1. เครื่องเชื่อม : ควรเลือกเครื่องเชื่อมที่เหมาะสมตามชนิดและความหนาของเครื่องเชื่อมการหล่อเหล็กส่วนหนึ่ง. เครื่องเชื่อมที่ใช้กันทั่วไปสำหรับการหล่อเหล็กชิ้นส่วนต่างๆ ได้แก่ เครื่องเชื่อมอาร์ก เครื่องเชื่อม MIG (Metal Inert Gas) และเครื่องเชื่อม TIG (Tungsten Inert Gas)

2. ลวดเชื่อม: การเลือกลวดเชื่อมขึ้นอยู่กับชนิดของชิ้นส่วนหล่อเหล็กและเทคนิคการเชื่อมที่ใช้ อิเล็กโทรดที่ใช้กันทั่วไปในการเชื่อมการหล่อเหล็กชิ้นส่วนต่างๆ ได้แก่ อิเล็กโทรดไฮโดรเจนต่ำและอิเล็กโทรดที่มีนิกเกิล

3. อุปกรณ์ป้องกัน: ช่างเชื่อมควรสวมอุปกรณ์ป้องกันที่เหมาะสม รวมถึงหมวกกันน็อค ถุงมือ และเสื้อผ้าที่ทนไฟ เพื่อความปลอดภัยในระหว่างกระบวนการเชื่อม

เทคนิค:

1. การเตรียมก่อนการเชื่อม: ก่อนเริ่มกระบวนการเชื่อม ควรทำความสะอาดชิ้นส่วนหล่อเหล็กให้สะอาดเพื่อขจัดสิ่งสกปรก สนิม หรือสีออก ซึ่งสามารถทำได้โดยใช้แปรงลวดหรือการพ่นทราย นอกจากนี้ควรซ่อมแซมรอยแตกหรือข้อบกพร่องของชิ้นส่วนอย่างเหมาะสมก่อนทำการเชื่อม

2. การอุ่นเครื่อง:การหล่อเหล็กชิ้นส่วนมีแนวโน้มที่จะแตกร้าวระหว่างการเชื่อมเนื่องจากมีปริมาณคาร์บอนสูง เพื่อลดความเสี่ยงนี้ แนะนำให้อุ่นชิ้นส่วนก่อนทำการเชื่อม อุณหภูมิอุ่นควรพิจารณาจากความหนาและองค์ประกอบของการหล่อเหล็กส่วนหนึ่ง.

3. เทคนิคการเชื่อม: การเลือกเทคนิคการเชื่อมขึ้นอยู่กับชนิดและความหนาของชิ้นส่วนหล่อเหล็ก สำหรับส่วนที่บาง สามารถใช้การเชื่อม MIG หรือ TIG ได้ ในขณะที่การเชื่อมอาร์กเหมาะสำหรับส่วนที่หนากว่า สิ่งสำคัญคือต้องรักษาส่วนโค้งที่มั่นคงและควบคุมความร้อนเข้าเพื่อป้องกันการบิดเบี้ยวหรือการแตกร้าว

4. การรักษาหลังการเชื่อม: หลังจากการเชื่อม พื้นที่ที่เชื่อมควรได้รับการระบายความร้อนอย่างเหมาะสมเพื่อหลีกเลี่ยงการระบายความร้อนอย่างรวดเร็วและการแตกร้าวที่อาจเกิดขึ้น นอกจากนี้ ควรกำจัดตะกรันหรือสะเก็ดออก และควรตรวจสอบรอยเชื่อมเพื่อหาข้อบกพร่องใดๆ หากจำเป็น สามารถดำเนินการอบชุบด้วยความร้อนหลังการเชื่อมเพื่อบรรเทาความเค้นตกค้างได้

ข้อควรระวัง:

1. ควันเชื่อม: การเชื่อมการหล่อเหล็กชิ้นส่วนสามารถก่อให้เกิดควันและก๊าซที่เป็นอันตรายได้ จำเป็นอย่างยิ่งที่จะต้องทำงานในพื้นที่ที่มีการระบายอากาศที่ดี หรือใช้การระบายอากาศเสียเฉพาะจุดเพื่อลดการสัมผัสควันเหล่านี้

2. ตำแหน่งการเชื่อม: ควรเลือกตำแหน่งการเชื่อมอย่างระมัดระวังเพื่อให้แน่ใจว่าเข้าถึงและมองเห็นได้อย่างเหมาะสม ขอแนะนำให้วางตำแหน่งชิ้นส่วนหล่อเหล็กในลักษณะที่ช่วยให้สามารถจัดการและควบคุมได้ง่ายระหว่างการเชื่อม

3. Welding parameters: The welding parameters, such as current, voltage, and travel speed, should be adjusted according to the specific requirements of the iron casting part. It is important to follow the manufacturer's recommendations and conduct test welds if necessary.

การเชื่อมของการหล่อเหล็กชิ้นส่วนต่างๆ ต้องมีการเตรียมการอย่างรอบคอบ อุปกรณ์ที่เหมาะสม และเทคนิคที่เชี่ยวชาญ โดยการปฏิบัติตามขั้นตอนและข้อควรระวังที่เหมาะสม การเชื่อมชิ้นส่วนเหล็กหล่อได้สำเร็จจึงรับประกันความสมบูรณ์ของโครงสร้างและฟังก์ชันการทำงาน